3次元(3D)レーザー加工は、パイプの加工法において非常に優れた点があります。

こちらでは、3次元レーザー加工の特徴と他工法との違いについてご紹介いたします。

レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで対応可能なパイプ加工専門サイト

3次元(3D)レーザー加工は、パイプの加工法において非常に優れた点があります。

こちらでは、3次元レーザー加工の特徴と他工法との違いについてご紹介いたします。

まず、3次元(3D)とは縦横の平面(2次元)に奥行きがプラスされた空間のことです。

3次元レーザー加工の場合、機械が加工部材を立体物として認識し、XYZ方向に動くことが

可能です。そのため、丸パイプ、角パイプ、異形管、Lアングルなど立体的な形状の

どの面であってもレーザー加工ができ、パイプの形状に合わせて複雑な切断、穴あけ加工が

可能です。

3次元レーザー加工は主にパイプ加工が用途であるため、単にパイプレーザー加工とも

呼ばれます。

3次元レーザー加工の特徴についてお伝えしましたが、他工法と何が違うのでしょうか。

よく質問を受ける「2次元レーザー加工」と、一般的なパイプ加工方法である「プレス加工」との

違いをご紹介します。

2次元レーザー加工の場合、レーザー加工機がXY方向に動くことができますが、

Z方向に動くことはできません。そのため、パイプなど立体的なものではなく、

板金などの平面的な加工材料が対象です。ちなみに板金で立体物を製作する場合は、

2次元のレーザー加工後に曲げ加工などすることが一般的です。

プレス加工は、基本的に上下に動き加工物を挟み込み切断や穴あけをおこないます。

そのためパイプの上面や下面への加工は可能だが、同時に側面への加工をおこなうことは

難しいです。側面への加工を行う場合、上面下面の加工をした後に側面を加工する必要が

あります。

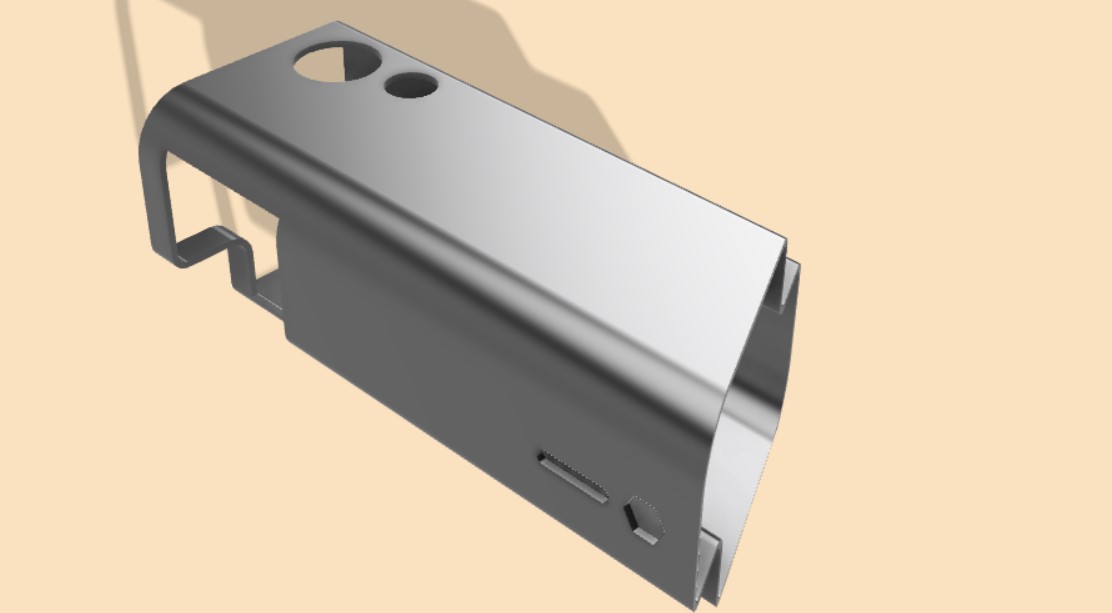

こちらの製品は、輸送用カートのリアフレーム部品の一部で、材質はアルミです。

一般的に、パイプ材への加工は、金型を製作し、

プレス加工での量産となる場合が多くなります。

しかし当社では、このアルミパイプへの加工を、

パイプレーザー加工機を用いて、三次元レーザー加工しています。

そのため、金型のコストが発生しません。

また、上面と下面、側面を同時に加工できるため

リードタイムの短縮に繋がります。

こちらは、什器用フレーム部品です。

写真のようなL(エル)型形状の角部に穴(切り欠き加工)を施したい場合は、

板金での曲げ加工が一般的です。

しかし、板金の場合は材料の大きさが限られており、

また反りも起こりやすくなるため、長尺の製品を製作するには不向きです。

板金ではなくLアングルへ穴加工を施す場合は、長尺であっても製品の強度を維持しながら

加工を行うことが可能ですが、角部の穴加工はプレス加工では難易度が高いものになります。

3次元レーザー機での加工の場合、Lアングル角部への穴加工が可能で

板金加工とプレス加工の短所をクリアできます。

作業はプログラムに入力した自動工程になるため、容易に高精度の加工が可能です。

こちらは、鉄パイプをレーザー機で切断、穴あけをした異形管の製作事例です。

パイプ加工はプレスで行うことが一般的ですが、本事例のような異形管をプレスで

製作しようとすると、パイプがつぶれてしまうため、プレスで加工することは非常に困難です。

しかし3次元レーザー機であれば、非接触で加工できるためパイプをつぶすことなく、

切断・穴あけを行うことが可能です。

今回は、3次元レーザー加工の特徴と他工法との違いについてご紹介しました。

当社では2000年代前半から3次元レーザー加工機の運用実績があり、国内でも屈指の

最先端設備を揃えており、高精度な加工を実現する環境を整えております。

また、曲げや溶接、そして設計や塗装、組立といった前後工程にも対応しています。

パイプ加工にお困りの方は、パイプレーザー加工センター.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

お気軽にご相談ください! お問い合わせはこちら