今回は、一般的なパイプ溶接の種類についてご紹介します。

技術コラム

パイプ溶接の種類

溶接の種類とアーク溶接について

まず溶接は、溶接は「融接」、「圧接」、「ろう接」3種類の方法に大別されます。融接とは、母材を溶融させて接合する溶接方法のことです。パイプの溶接といえばパイプの融接のことを意味することがほとんどです。また、融接の中にも様々な種類があり、パイプの溶接では「アーク溶接」という方法を利用することが一般的です。

アーク溶接は、「アーク放電」という現象を利用します。空間的に離れた2つの電極に電圧をかけていくと、2つの電極の間に電流(アーク放電)が発生し、同時に強い光と高い熱を発生します。この熱を利用して溶接する方法がアーク溶接です。

アーク溶接の種類

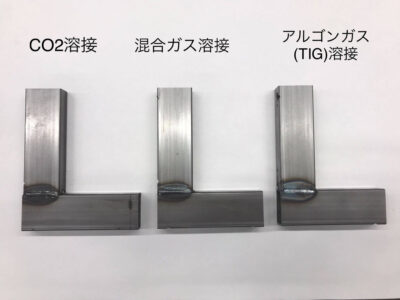

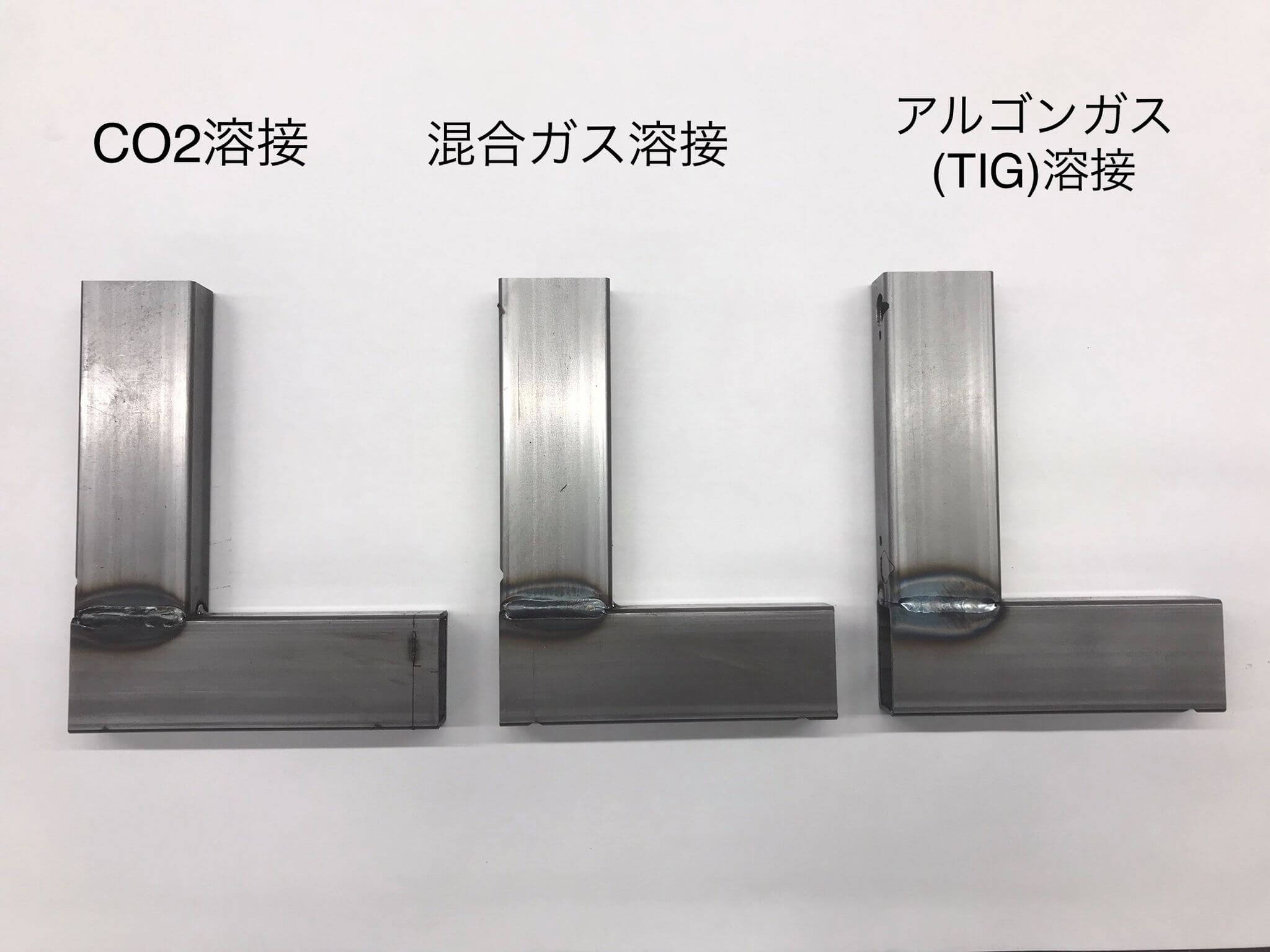

アーク溶接は、溶接棒が溶ける「消耗電極式(溶極式)」と、溶接棒が溶けない「非消耗電極式(非溶極式)」の2種類に大別できます。今回ご紹介するパイプ溶接の方法である、CO2ガス溶接(炭酸ガスアーク溶接)と混合ガス溶接は消耗電極式(溶極式)にあたり、ティグ溶接は非消耗電極式(非溶極式)にあたります。

CO2ガス溶接(炭酸ガスアーク溶接)

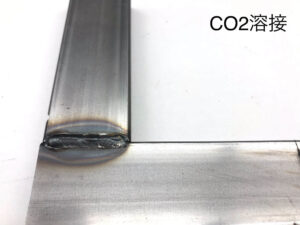

CO2ガス溶接(炭酸ガスアーク溶接)は、アーク溶接の中では最も一般的な溶接方法の1つで、シールドガスにCO2(=二酸化炭素)を使用した溶接方法です。シールドガスとは、溶融金属が酸化するのを防止するために使用されるガスのことです。CO2ガス溶接のメリットは、ほかの溶接法と比較すると価格が低く抑えられることにあります。というのも、CO2ガス自体が入手しやすく、価格が低いことに加え、ロボットによる自動化が容易であるためです。

ロボット溶接機を用いた、パイプの溶接について詳しくはこちら>>

ただし、下記でご紹介する他の溶接法と比較すると、スパッタがつきやすいので美観性が損なわれるというデメリットがあります。それにより、仕上げで求める品質によっては、工程が増えるので価格が高くなったり、リードタイムが長くなったりしてしまうことがあります。CO2溶接は、人の目に触れない箇所で、仕上がりの見た目を気にしない場合に採用されることが多いです。と同時に、見た目に特にこだわるために仕上げ工程を必要とする場合は、CO2溶接を行った後、仕上げをするということもあります。

ティグ(TIG)溶接

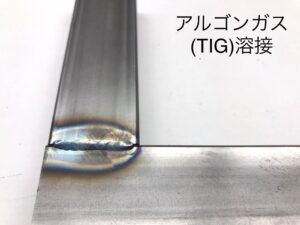

ティグ(TIG)溶接とは、TIG(Tungsten Inert Gas=不活性ガス)を使用した溶接方法です。火花を飛び散らさないという特徴があります。アルゴンガスを使用するため、アルゴン溶接とも呼ばれます。ティグ(TIG)溶接のメリットは、溶接する金属を選ばないという点にあります。ほとんど全ての金属の溶接ができ、特にステンレスやアルミの溶接に最適です。また、スパッタができにくく、溶接品質が良いという特徴もあります。しかし、溶接スピードが遅く、大量生産や短時間での溶接には適しません。

混合ガス溶接

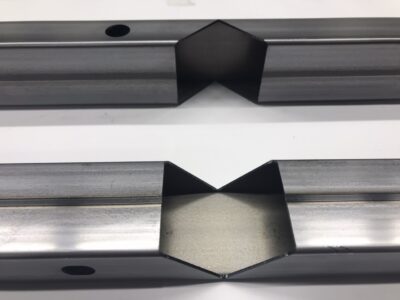

混合ガス溶接は、CO2ガス(約20%)とアルゴンガス(約80%)を混合したガスを使用した溶接方法です。上記でご紹介したCO2ガス溶接とアルゴンガス溶接のバランス型で、溶接品質が良く、溶着スピードも速いという優れた特徴を持っています。下画像のような突き合わせの角の打ち合わせ部分は仕上げが困難なので、混合ガス溶接で外観を綺麗に仕上げるといったことが可能です。

パイプの溶接事例①楕円パイプのナット溶接

こちらは楕円パイプのナット溶接の事例です。

楕円パイプの中にナットを圧入しロボット溶接をおこないます。

2台のロボットを同時に使用することで製品1台につき約30秒で溶接することができます。

またこちらの事例では、自動的にパイプが溶接位置にセットされるため、

溶接時に作業者が必要ありません。

そのため、低コストで加工することが可能です。

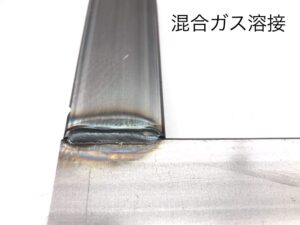

パイプの溶接事例②テーブルの脚

こちらはテーブルの脚部品です。

写真のようにパイプと板金のCO2全周溶接をおこなっています。

当社ではロボット溶接機と半自動溶接を用途に合わせて使い分けていますが、こちらの製品はロボット溶接機で溶接しています。そのため安定した品質で生産が可能です。

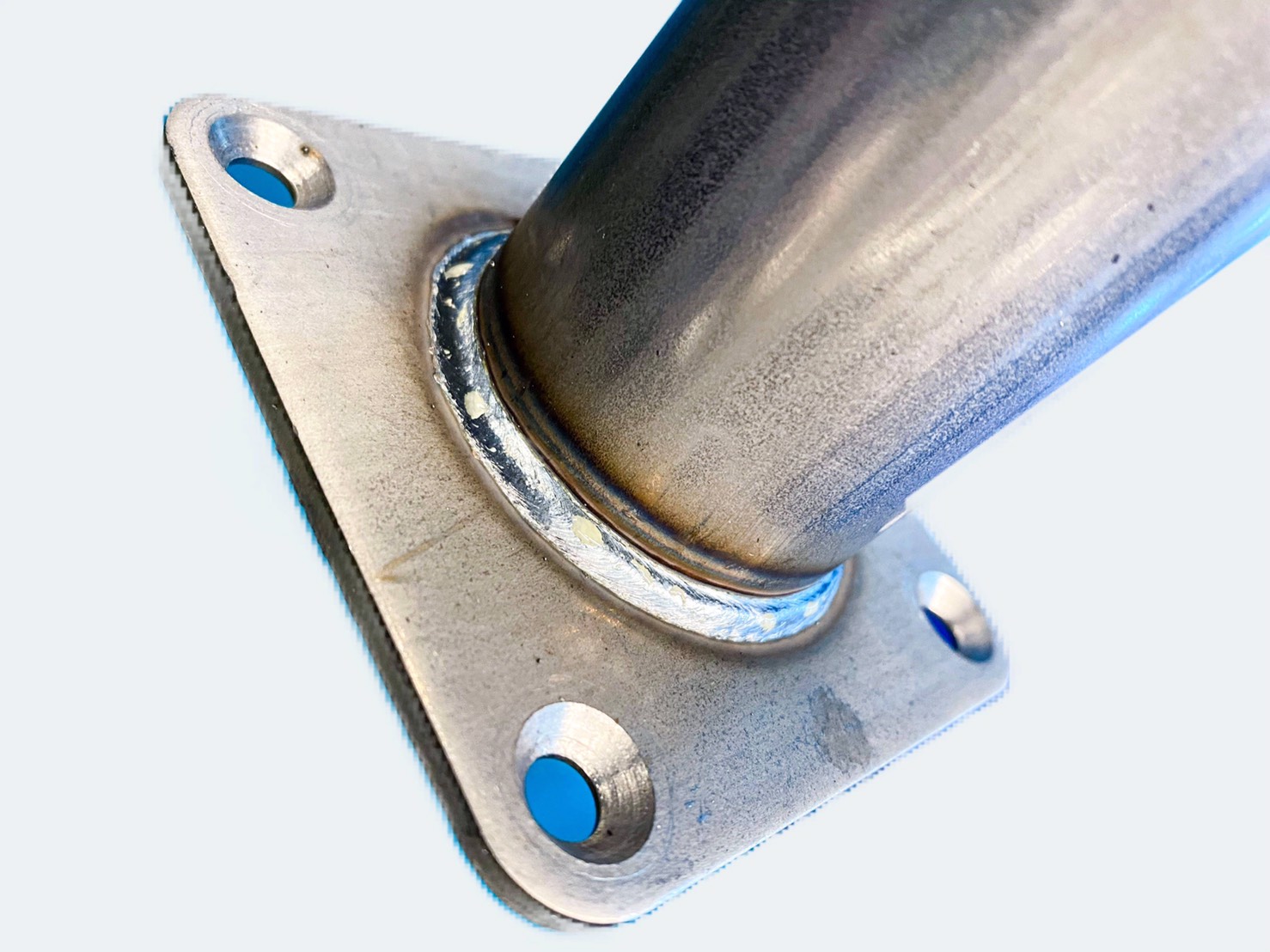

パイプの溶接事例③角パイプ スチール材

こちらの事例では、角パイプをレーザー切断、穴あけ加工をし、ベンダー機で曲げ加工をしたのち他部材と混合ガス溶接をしています。材質は、スチール材です。混合ガスを使用することで仕上げ工程がなくても外観を綺麗に溶接することが可能です。

パイプの溶接のことならパイプレーザー加工センターにお任せ下さい!

今回はパイプの溶接の種類についてご紹介しました。

パイプレーザー加工センターでは、パイプを最適な方法で溶接しています。

また、当社では、パイプの切断や曲げ加工も行っています。そのためパイプ溶接加工だけでなく、

その前後工程も一緒に私たちにお任せいただけますと、

一貫して対応する分だけ納期も短縮でき、コストも抑えることが可能になります。

さらに、パイプの切断や穴あけにおいて、レーザー加工を採用することにより“歪レス”の実現や、

金型や鋸刃では加工困難な形状の加工も、レーザー加工であれば容易に実現可能です。

その結果、コストダウンな納期短縮が可能になります。

パイプ加工にお困りの方は、パイプレーザー加工センター.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

お気軽にご相談ください! お問い合わせはこちら