こちらのコラムでは、レーザー加工機で皿穴加工をする方法や、

メリット、加工を依頼する際注意ポイントなどをご紹介いたします。

技術コラム

【生産性UP】レーザー加工機でパイプの皿穴加工をする方法

皿穴加工とは?

皿穴(皿モミ)形状とは

製品の組み立てに使用されるネジには

なべ頭、トラス頭、バインド頭、六角頭など、様々な種類があり、

多くの場合ネジの頭部形状によって使用するネジを選択していきます。

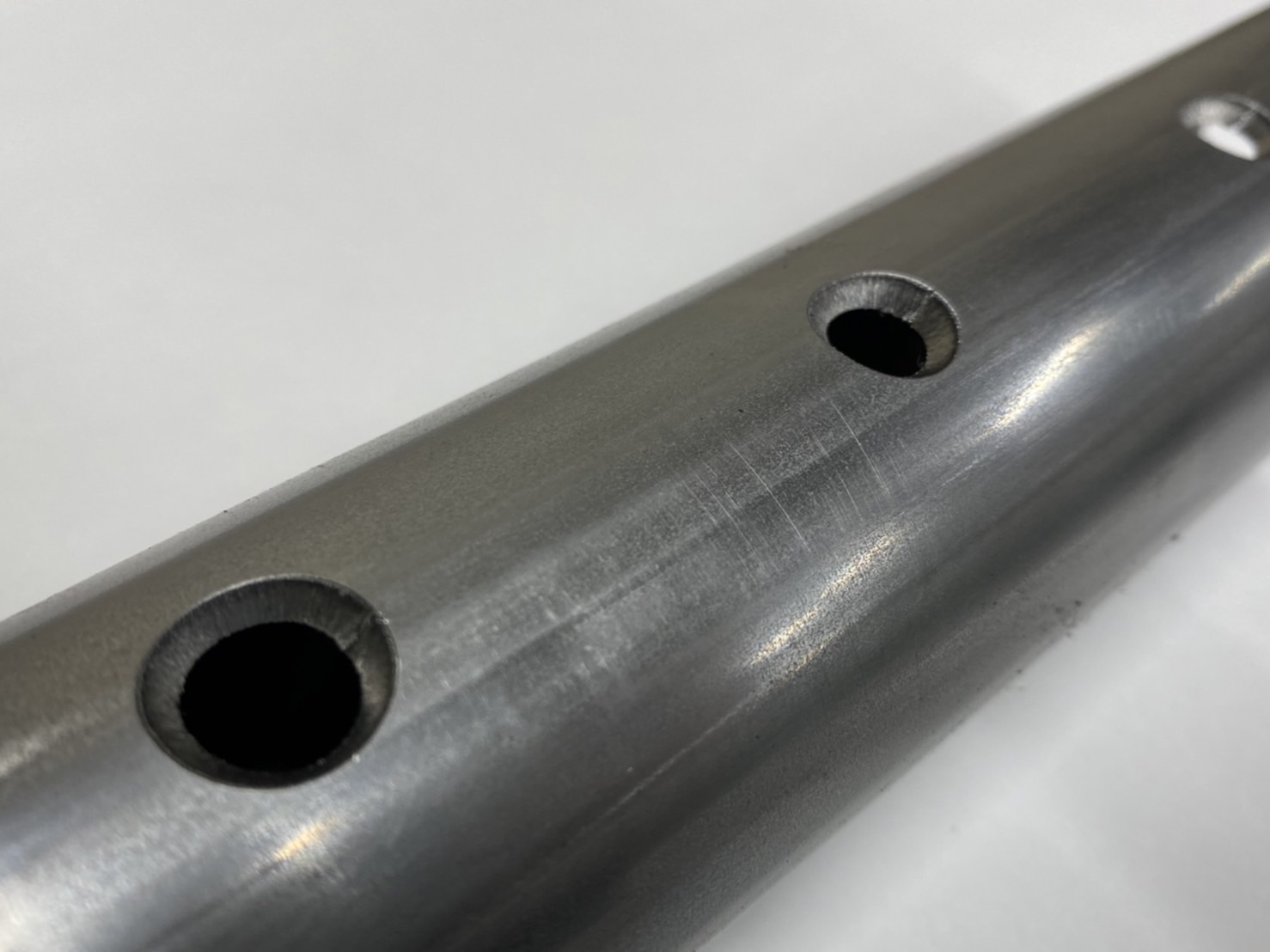

中でもお皿のような頭部の形状のものを皿ネジと呼び、

皿ネジに対して、ワークに皿穴をあけてあげることで

頭部が飛び出さないように設計することが可能になります。

皿穴加工の加工方法

切削加工が一般的!

ボール盤や電動ドライバーを用いた加工は切削加工の一種で、

皿穴加工専用のドリルを加工機械に取り付けて加工します。

小さなワークや、加工数が多い場合は速く加工できる切削加工が便利です。

一般的には穴あけ加工(下穴)の後に、専用ドリルに付け替え皿穴加工をおこなうため2工程の加工が必要になります。

加工時の注意点として、一般的なドリルの先端角度は118°~120°なため、皿ネジの頭部がワークから飛び出してしまうため

必ず皿穴専用のドリルを使用する必要がある点です。

また電動ドライバーなどを使用するした加工の場合、人の手による加工のため皿穴加工の深さに多少のばらつきが発生する可能性があります。

レーザー加工機で皿穴加工はできる?

あまり知られていませんが、実は3次元レーザー加工機でも皿穴加工が可能です。

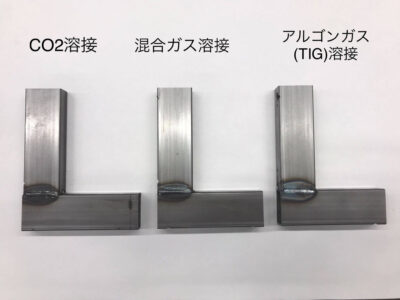

3次元レーザー加工機はヘットを振ることができるため、パイプに対して45°~90°の角度でレーザーを当てることができます。

ここが2次元レーザー加工機と比べて大きく異なる点になります。

上記のように切削加工では穴あけ加工(下穴)と皿穴加工の2工程が必要になりますが、

レーザー加工機であれば、下穴は不要で皿穴加工の1工程のみで加工が完了します。

またボール盤や電動ドライバーでの加工の場合

径の大きいパイプや長尺のパイプなど、扱いにくいパイプや

丸パイプや楕円パイプ、異形管など、固定が難しい形状のパイプに加工する際

通常より加工タイムが伸びたり、加工精度が下がるなどの事態も考えられます。

しかしレーザー加工機であれば、

機械がしっかりとパイプを掴んで固定しているためそういった心配もありませんし、

常に安定した精度で量産できるというのが魅力と言えます。

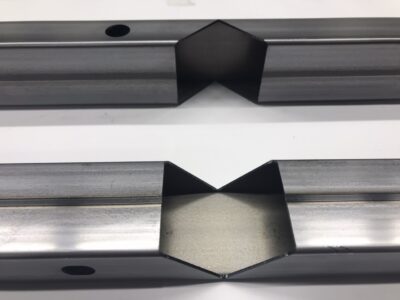

また切削加工はドリルを回転させて皿穴を作るため、丸い皿穴しか加工することができませんが

3次元レーザー加工機は加工自由度が高く、丸だけでなく四角など多角形の形状のや有機的な形状にも加工することができます。

レーザー加工機で皿穴加工をするときの注意ポイント

3次元レーザー加工機で皿穴加工をする際注意する点があります。

①板厚が厚すぎると加工できない

パイプレーザー加工機のスペックによって異なりますが、弊社の所有する3次元パイプレーザー加工機では

パイプの最大加工板厚は6mmになります。

そのため、6mm以上のパイプには切削加工などほかの加工方法をご提案させていただいております。

②角度制限がある

上記にもありましたが、3次元パイプレーザー加工機ではパイプに対して45°~90°の角度で加工することができます。

一般的な皿穴は45°での加工になるため、問題ありませんが

逆に44°以下の角度では加工できませんので特殊な加工をご希望のお客様は注意が必要です。

まとめ:切削加工とレーザー加工の使い分け

では切削加工とレーザー加工をどのように使い分ければよいのかまとめておきましょう。

切削加工が向いている場合

・小さなパーツなど人が扱いやすい形状

・角パイプなど固定しやすい形状

・加工数が多いもの

3次元レーザー加工機が向いている場合

・パイプ径が大きい

・パイプ尺が長い

・丸パイプ、楕円パイプ、異形管など固定しにくい形状

・特殊な角度や形状で加工がしたい

いかがだったでしょうが?

今回は皿穴加工について解説してみました。

「パイプに皿穴加工をしたいが、どの加工方法が適しているのがわからない」「難易度の高い加工や、特殊な形状に皿穴をあけたい」など

皿穴加工についてお困りのお客様おられましたら、

パイプレーザー加工センターにお気軽にご相談ください。

お気軽にご相談ください! お問い合わせはこちら