パイプ(鋼管)は、筒状に作られた鋼材です。そのパイプを加工するには、

主に鋸切断やプレス加工、レーザー加工など、様々な方法があります。

今回はパイプのプレス加工と比較しながら、レーザー加工のメリットについてご紹介します。

レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで対応可能なパイプ加工専門サイト

パイプ(鋼管)は、筒状に作られた鋼材です。そのパイプを加工するには、

主に鋸切断やプレス加工、レーザー加工など、様々な方法があります。

今回はパイプのプレス加工と比較しながら、レーザー加工のメリットについてご紹介します。

まず、パイプをレーザーで加工することでパイプを切断したり穴をあけたりすることが可能です。

一般的なパイプの切断加工や穴加工をするための方法はプレス加工です。プレス加工では、

金型を設計・製作するところから始まります。

「金型」とは、製品を製作するための金属製の型です。パイプの切断や穴あけ加工では

主に「プレス金型」と呼ばれる種類の金型を使用します。上下で一対の構造になっており、

この型でパイプを挟み込んでプレスすることにより型の形状どおりの製品を成形します。

金型を1度作れば、同様の形状の加工を何度も簡単に行うことができるので

大ロット(量産品)に適しています。

しかし、金型の製作には通常、1か月以上かかります。また、初期費用として金型費用がかかり、

小ロット~中ロットの場合、コストアップに繋がります。

一方、レーザー加工の場合、金型製作が不要のため、小ロット~中ロットにおいて

コストダウンに貢献します。また、細かい形状のような金型として作ることができない、

作りにくいといった複雑な形状の加工にも対応することができます。加工の自由度が高く、

±0.2mmまで精度を狙うことが可能です。プレス加工のように歪まず、

バリが少ない美しい仕上がりを実現します。

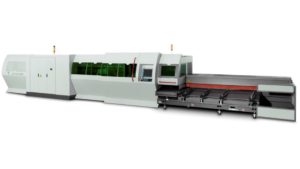

パイプレーザー加工センターでは、国内屈指の最先端設備を揃えており、高精度な加工を

実現する環境を整えております。例えば、ファイバーレーザー加工機やCO2レーザー加工機等を

保有し、精度や品質にとことんこだわっています。

当社では2000年代前半からパイプレーザー加工機の運用実績があり、国内でも屈指の

運用実績を誇ります。また当社は世界No.1パイプレーザー加工機BLM社の日本代理店も

兼ねており、レーザー加工にとどまらず切断・曲げといった複合機を駆使して、

小径サイズから大径サイズの幅広いサイズの加工に対応しています。

こちらのパイプ加工品は、スチール(鉄)を用いた、工業用ホース金具の部品です。

Φ63.5のパイプの大きさに対して、30×100という大きめの長穴加工が

放射状に3か所必要な加工品です。

このような加工は一般的に、金型を用いたプレス加工により行われますが、

歪み・バリが発生し、形がゆがむことがあります。

また、プレスによる加工では、位置精度を保つことが難しく、

品質不良が起きた場合には、金型の取り替え工程も発生するので、

非常に時間がかかってしまいます。

そこで、当社では、パイプレーザー機による穴加工をすることで、

上記のプレス機によるデメリットをカバーした加工が可能となりました。

例えば、40個の製作であれば、レーザーで加工を行うと30分での加工が可能となります。

こちらの製品は、ハイスツールの足置きの部品です。

材質は、スチール材を用いています。

画像のように、丸パイプを曲げ、角にRを持たせながら、台形状に閉じた形を形成しています。

一般的に、この部品の加工を行う場合、金型を用いたプレスによる加工が主流です。

①コの字型に曲げたパイプ材を2つ作る

②それぞれを溶接で繋げる(2箇所)

という2つの部品を2工程で加工することが一般的です。

しかし、この方法では溶接の仕上げなど工程が増え、コストアップに繋がります。

一方、パイプレーザー加工センター.comでは、パイプベンダー機を使用することで、

①一本のパイプ材で一周曲げをする

②溶接で繋げる(1箇所)

と、部品点数を2つから1つに抑え、溶接箇所を減らすことが可能です。

その結果、部品点数の削減・溶接箇所・仕上げ工程削減による加工時間の短縮ができ、

コストダウンを実現できます。

今回はパイプのレーザー加工についてご紹介しました。

当社では、社内での一貫対応が可能となっていることから、レーザーでの切断・曲げ加工はもちろん、パイプ同士の接合における溶接工程を考慮した設計変更提案も行っており、数多くの加工実績に基づいた品質向上・コストダウン提案を行っています。

パイプ加工にお困りの方は、パイプレーザー加工センター.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

お気軽にご相談ください! お問い合わせはこちら