パイプ(鋼管)は、筒状に作られた鋼材です。パイプはOAや家具などの身近な業界から、

建設業界や、産業機械、自動車等、多種多様な業界で使用されています。

多種多様な製品で使用される分、パイプには様々な加工方法があります。

今回はその内の1つ、パイプの曲げ加工について解説します。

レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで対応可能なパイプ加工専門サイト

パイプ(鋼管)は、筒状に作られた鋼材です。パイプはOAや家具などの身近な業界から、

建設業界や、産業機械、自動車等、多種多様な業界で使用されています。

多種多様な製品で使用される分、パイプには様々な加工方法があります。

今回はその内の1つ、パイプの曲げ加工について解説します。

一般的にパイプ材に対して曲げ加工を行う場合、

ベンダー機に一点を固定しそこを支点として曲げ加工を行います。

しかし、曲げ加工を複数個所行う場合には段取り替え工程が発生してしまいます。

そこで、多段曲げの加工を行う場合には多段曲げパイプベンダーを用いることで

コストダウンをすることが可能です。

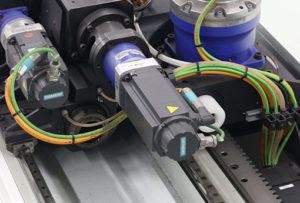

油圧と比較してサーボモーターにより動作を制御することで位置決め精度が向上し、

より高精度な曲げ加工を行うことができます。またサーボモーターは細かなパラメーター設定が

行えるため、現性の高い曲げ加工が行える様になり、品質の安定・向上につながります。

こちらの製品は、スチール材を用いた、椅子フレームの背もたれ部の部品です。

この事例は、図面上に

①複数回曲げ指定と

②パイプ端面から曲げ位置までの距離が近い指定

がありました。

そのような場合、通常2本のパイプ材を曲げ加工後、溶接によりつなぐことで

完成させる3つの工程を踏みます。

一方で、パイプ専用のベンダー機を保有している当社では、ロール曲げ・ドロー曲げを

組み合わせることで1本のパイプ材から、この形状の加工が可能となり、溶接を必要としません。

異なるRの指定があっても、ワンチャッキングでの加工が可能となります。

特に、今回の製品のように多くの箇所を異なる箇所も曲げる必要がある加工品の場合には、

当社のパイプ専用のベンダー機を使用しない場合と比較して、加工コストを圧倒的に

削減することができます。

今回はパイプの曲げ加工についてご紹介しました。

パイプレーザー加工センターでは、パイプ曲げ加工をサーボモーター制御のベンダー機で行っています。

当社では2000年代前半からパイプレーザー加工機の運用実績があり、

国内でも屈指の運用実績を誇ります。また当社はパイプ加工機で世界No1のシェアを有する、

イタリアBLM社製の設備を有しています。同機はCNCとサーボモーターによる

高精度曲げ加工はもちろん、パイプ曲げに関する材質・サイズ・用途など

様々なアプリケーションに対応しています。

さらに、豊富なパイプ曲げ加工のアプリケーションにより、

従来は「溶接」しなければ製作できなかった様な形状も、

「曲げ加工」のみで製造することも可能です。

この様な従来製作困難であった形状にも対応いたします。

パイプ加工にお困りの方は、パイプレーザー加工センター.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

お気軽にご相談ください! お問い合わせはこちら