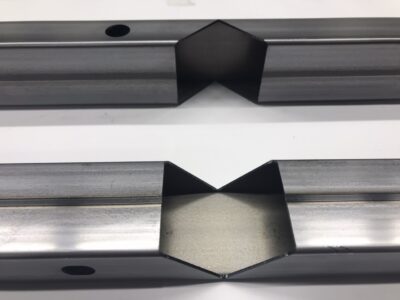

パイプ加工技術の進化により、製造業界ではさまざまな加工方法が採用されています。その中でも「穴パイプ加工」は、パイプに穴を開けることで、機能性やデザイン性を高める方法として注目されています。この記事では、Φ114.3×t3.0のステンレス丸パイプ穴あけ加工事例を紹介し、穴パイプ加工のメリットと特徴を解説します。

技術コラム

【最新】穴パイプ加工のメリットと特徴とは

穴パイプ加工の基本

穴パイプ加工は、パイプの表面や内部に規則的または不規則な穴を開ける技術です。この加工方法は、パイプの機能性を高めるために用いられることが多く、さまざまな産業分野で利用されています。例えば、構造材や装飾部品、排気システムなど、用途は多岐にわたります。

穴パイプ加工のメリット

1. 軽量化とコスト削減

穴パイプ加工の最大のメリットの一つは、軽量化です。パイプに穴を開けることで、材料の無駄を減らし、全体の重量を軽減することができます。軽量化により、輸送コストの削減や、製品の取り扱いが容易になるため、結果的にコスト削減に繋がります。

2. 空気や流体の流れの改善

穴を開けることで、パイプ内の空気や流体の流れを制御することができます。これは特に、排気システムや冷却装置などで重要です。穴の配置やサイズを調整することで、流体の流れを最適化し、性能を向上させることができます。

また、これにより過剰な圧力の発生を防ぎ、システム全体の効率を高めることができます。

3. デザイン性の向上

穴パイプ加工は、単なる機能的なメリットだけでなく、デザイン性の向上にも寄与します。

装飾的な要素として、パイプに規則的なパターンや独自のデザインを施すことができます。

これにより、製品の外観を引き立てるとともに、ブランドの個性や美的感覚を反映させることができます。

4. 加工精度と柔軟性

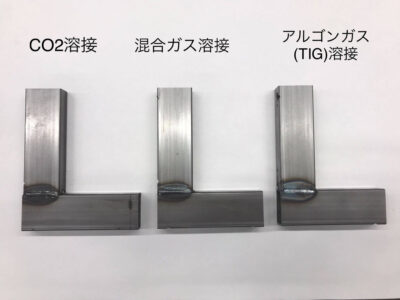

現代の穴パイプ加工技術では、レーザーや水ジェットなどの高精度な加工方法が用いられています。

これにより、非常に精密な穴開けが可能となり、複雑なパターンや形状も正確に加工することができます。

また、加工の柔軟性も高く、少量多品種生産やカスタマイズにも対応できるため、さまざまなニーズに応じた製品作りが可能です。

穴パイプ加工の技術

レーザー加工は、穴パイプ加工の中でも高精度で、複雑な形状やパターンを容易に実現できる技術です。レーザーは非常に細いビームで正確に切断や穴開けができるため、精密な作業が求められる場面でも高い性能を発揮します。また、加工中に発生する熱が少ないため、パイプの変形や歪みが少なく、品質の高い仕上がりが期待できます。

穴パイプ加工の応用例

1. 自動車産業

自動車産業では、排気システムやフレーム構造など、さまざまな部品に穴パイプ加工が利用されています。穴を開けることで軽量化を図り、車両の性能や燃費を向上させることができます。また、排気ガスの流れを最適化するためにも重要な加工技術です。

2. 建築業界

建築業界では、装飾用のパイプや、通風システム、構造材などに穴パイプ加工が用いられています。デザイン性を高めるための装飾的な穴開けや、構造的な強度を維持しながら軽量化を図るために利用されています。

3. 家具業界

家具業界では、デザイン性と機能性を兼ね備えたパイプ部品が求められます。穴パイプ加工により、美しいデザインと高い耐久性を兼ね備えた製品を作ることができます。また、通気性を持たせるための穴開けも重要な要素です。

パイプ加工会社をお探しの方へ

まとめ

穴パイプ加工は、軽量化、流体の流れの改善、デザイン性の向上、そして高精度な加工が可能であるという多くのメリットを提供する技術です。自動車、建築、家具など、さまざまな分野での応用が進んでおり、現代の製造業において欠かせない技術となっています。

パイプに穴を開けることで得られるさまざまな利点を活かし、製品の性能向上やコスト削減を実現するためには、穴パイプ加工の最新技術を活用することが重要です。穴パイプ加工の技術を取り入れることで、より高品質で機能的な製品を作り上げることができるでしょう。

お気軽にご相談ください! お問い合わせはこちら