こちらの記事では突き合わせ加工の断面形状についてご紹介いたします。

レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで対応可能なパイプ加工専門サイト

こちらの記事では突き合わせ加工の断面形状についてご紹介いたします。

突き合わせ加工とは、複数個のパイプの端面同士を合わせる形状のことです。

丸パイプ、角パイプ、楕円パイプに対して使用される加工形状で、

えぐり加工も突き合わせ加工の1種と言えます。

パイプ同士を組み付けるために、多くの場合後工程に溶接加工が必要になります。

突き合わせ加工に使用される加工機械には

のこ盤、プレス加工機、えぐり加工機、レーザー加工機などがあります。

のこ盤は直線カットのみが可能で45度カットなど単純な形状であれば、

手軽に加工がおこなえる加工方法です。初期コストもほとんどかかりません。

プレス加工機、えぐり加工機はある程度自由な形状を選択できますが、専用の金型や刃が必要になるため初期コストが必要になってきます。

しかしプレス加工は1台当たりの加工時間が短いため大量に生産する場合はコストを抑えられる加工方法です。

レーザー加工は他の加工方法に比べて加工自由度が高い加工方法と言えます。

データを作成するだけですぐに加工を始められるため、のこ盤と同様に初期コストはほとんどかかりません。

またレーザー加工の強みは、他の加工も一度におこなえる点です。

例えば〔パイプの端面を突き合わせ形状にし側面に皿穴加工をする〕など複数の加工を一度でおこなえるため結果的にリードタイムの短縮にも繋がります。

少し複雑な形状や、複数加工が必要な場合はレーザー加工が適していると言えます。

上記のようにパイプを突き合わせ形状に加工した場合、溶接など組付け工程が必要になってきます。

その際、突き合わせ部分に隙間があると溶接や仕上げ(研磨)工程にに時間がかかってくるため

パイプの端面形状は後工程を考えて設計することが望ましいです。

またパイプ同士を突き合わせる際、端面の形状が正確でないと

正しい寸法や角度で組付けられないことも起こりえますし

突き合わせ形状は安定した品質が求められる加工形状と言えます。

こちらは丸パイプを2次元レーザー加工と3次元レーザー加工の突き合わせ形状を比較した事例です。

2次元レーザー加工の場合はパイプに対して90度にレーザーが当たるため、端面の角が削られたような形状なります。

後工程で溶接する際余分に肉盛りを作ってしまったり、仕上げ(研磨)に時間がかかりやすい形状です。

3次元レーザー加工の場合はパイプに対してレーザーを当てる角度を変えられるため、ピン角の端面形状になります。

そのため溶接のしやすさ、仕上げの手間も省けて作業効率のUPに繋がります。

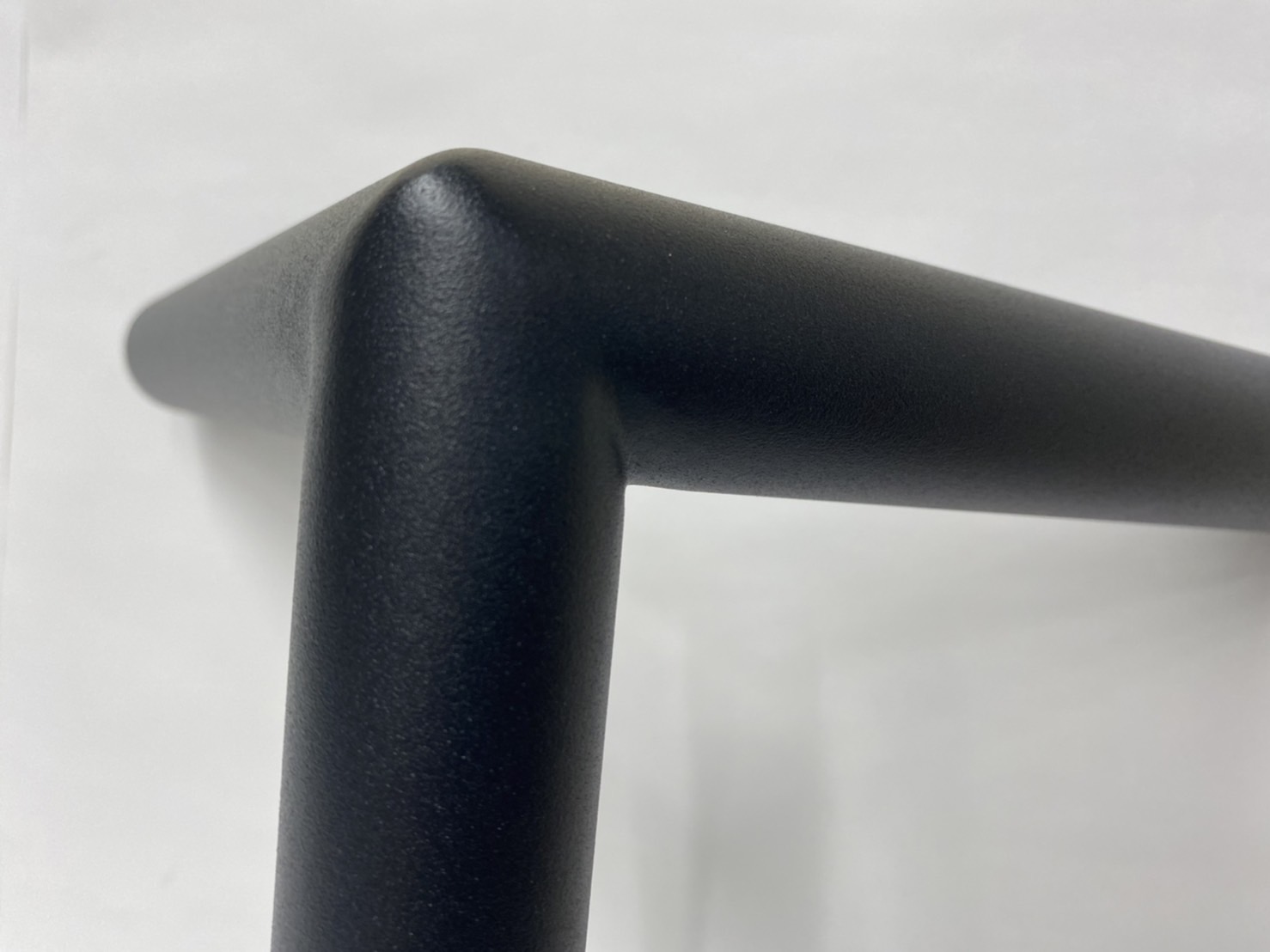

こちらは角パイプの突き合わせ加工の事例です。

一方は単純な斜めカットのみで位置決めが難しく、量産を考えると位置決め治具の作成が必要になってきます。

また位置決め治具にパイプを固定する際にも手間がかかります。

もう一方は斜めカットの途中に凹凸部分を作り、位置決めをおこなう手間を省いています。

またこの形状であれば左右のパイプ部材の付け間違えなども防止できるため、左右のパイプを区別する必要がある場合はポカヨケとしても機能します。

こちらの事例は丸パイプを3本付き合わせた形状です。

丸パイプを複数個突き合わせる場合、えぐり加工が必要になってきます。

レーザー加工機であれば、金型不要ですぐに加工がおこなえますので

試作品や小ロット品でも納期やコストを抑えることが可能です。

また、仕様変更などにも柔軟に対応いたしますのでお気軽にご相談ください。

レーザー加工の場合、切断面形状を図面に起こすのが難しいといったお客様のお声もいただきますが

パイプレーザー加工センターでは設計からご協力させていただきますので、ご安心ください。

また弊社では塗装設備も整っておりますので、今回は塗装までおこなってみました。

いかがでしょうか?

今回ご紹介した突き合わせ加工は、多くの製品で用いられている形状です。

そのため端面の加工形状のポイントや後工程のことを知っておくと、

より生産性のよい製品の設計、開発に繋がるのではないでしょうか?

パイプレーザー加工センター.comではパイプレーザー加工の他に

板金加工、溶接、塗装、組立、梱包まで社内で一貫生産しておりますので

お困りごとがございましたら、まずはこちらからお問い合わせください。

その他突き合わせ加工の事例はコチラ↓

お気軽にご相談ください! お問い合わせはこちら