錆びにくい合金鋼ということでよく知られているステンレスは近年急激に一般化しました。

それに伴い、ステンレス製のパイプもよく目にするようになりました。

今回は、ステンレスのパイプ加工におけるポイントを

①切断、②穴あけ、③曲げ、④溶接の4つに分けてご説明します。

レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで対応可能なパイプ加工専門サイト

錆びにくい合金鋼ということでよく知られているステンレスは近年急激に一般化しました。

それに伴い、ステンレス製のパイプもよく目にするようになりました。

今回は、ステンレスのパイプ加工におけるポイントを

①切断、②穴あけ、③曲げ、④溶接の4つに分けてご説明します。

まずステンレスとは、鉄にクロムを一定量以上含ませた合金鋼です。ISO規格では、

炭素を1.2%以下、クロムを10.5%以上含む鋼と定義されています。

ステンレスの最大の特徴が、英語名のstainless(=錆びにくい)から分かるように

非常に耐食性に優れています。その理由は、添加物のクロムが酸素と結合して

鋼の表面に不動態皮膜(酸化被膜)を形成することで、錆びの発生を防いでいるからです。

また、耐熱性や強度にも優れており、近年急激に一般化した材料です。

ステンレスパイプは鉄(スチール)などに比べて溶けやすいという特徴があります。そのため

レーザー切断においては、鉄と同じ設定でレーザー切断をすると焦げがでたりを断面が

汚くなってしまいます。錆びにくい特性のあるステンレスは塗装をしないものも多いため綺麗に

切断しなければなりません。

そのため鉄では切断時に炭素ガスを使用しているのですが、ステンレスパイプでは窒素ガスを

使用しています。窒素ガスにすることでパイプに熱が加わりにくく綺麗に切断することが

できます。

穴あけ加工にはボール盤加工、プレス切断、レーザー切断などの方法があります。一般的に

ステンレスは鉄に比べて粘りが強く、力が加わると固くなる性質(加工硬化現象)があるので

ボール盤を使用すると熱がこもりドリルの刃が悪くなりやすいと言われています。ステンレスの

穴あけ加工にドリルなどを使用する場合は、適切な回転数や熱のこもりを意識することが

重要になります。

レーザーでの穴あけ加工は切断加工と同じく窒素ガスを使用することがポイントです。

加工パイプに直接触れないため、必要以上にパイプにキズをつけることもありません。

ステンレスパイプのもうひとつの特徴として鉄などに比べて硬いということができます。そのため

曲げる際にパイプが滑ってしまい寸法がでないという現象がおきます。そのため対策として、例えば

鉄では1回で曲げるような工程も2~3回に分けて曲げ加工をおこなうという手法がとられます。

また金属の性質で荷重を加えて曲げると戻ろうとする力(スプリングバック)が働きますが、

複数回に分けて曲げることでこれを軽減させることができ、正確な角度だしが可能になります。

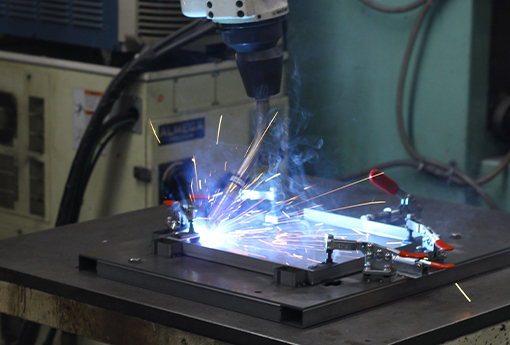

ステンレスパイプは鉄と同様にアーク溶接やTIG溶接も可能です。

しかし鉄にくらべて溶けやすい性質のため、鉄と同じ条件で溶接してしまうと破れたり裏面が汚く

なってしまいます。そのため電流や電圧を下げたり、パルスを使用するなどの対策を取ることが

必要となります。

また溶接をすると、ビートやビート付近が熱で変色します。塗装をしない製品の場合は

研磨作業や仕上げ作業で焦げをとる必要も出てきます。

こちらは、ソファーの脚部の部品です。

ステンレスのヘアライン材を使用しています。

当社にご相談をいただく前は、板金+溶接加工により製作されており、

「写真のような出っ張っている部分は、板金加工で行うしかない」と考えられていました。

結果として、工程数が増え、リードタイムが長くなり、加工コストもかかっていました。

このような加工品もパイプレーザー加工センター.comでは、

パイプレーザー専用機とパイプ材を用いることで1工程での加工が可能となります。

今回は、ステンレスのパイプ加工におけるポイントを切断、穴あけ、曲げ、溶接の観点から

お伝えしました。

パイプレーザー加工センターでは、レーザーによるパイプの切断・穴あけ加工から曲げ・溶接まで

対応しています。

当社では2000年代前半からパイプレーザー加工機の運用実績があり、国内でも屈指の

運用実績を誇ります。また当社は世界No.1パイプレーザー加工機BLM社の日本代理店も

兼ねており、レーザー加工にとどまらず、切断・曲げといった複合機の運用も含め

国内での実績が多数ございます。

さらに、社内での一貫対応が可能となっていることから、必要な形状の切断・曲げ加工は

もちろん、パイプ同士の接合における溶接工程を考慮した設計変更提案も行っており、

数多くの加工実績に基づいた品質向上・コストダウン提案を行っています。

パイプ加工にお困りの方は、パイプレーザー加工センター.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

お気軽にご相談ください! お問い合わせはこちら