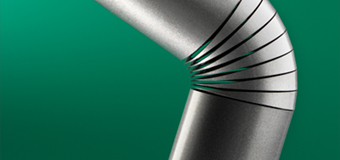

こちらのサンプルは両端がRになったコの字形状です。

板金加工で生産する場合、

レーザー加工で抜いたあと、ブレーキで2回曲げ工程があります。

1回目の曲げはR部分をアタリにして曲げる必要があるため、

斜めに曲げてしまわないようゲージやスコヤなど補助が必要となります。

この工程は熟練した作業者がおこなわないと曲げ寸法の精度がででいない、不良品となる可能性もある難易度の高い曲げ形状となります。

対してパイプ加工で製作する場合、

パイプレーザー加工機での抜き工程のみで作業が完了するため

サイクルタイムは板金加工よりも圧倒的に短くなります。

さらに作業者の熟練度に左右されずに、安定した品質での生産が可能です。

今回のサンプル品のような形状の場合、板金加工からパイプ加工への工法転換をすることで、コストダウンや品質の安定などがご提案できると言えます。

パイプレーザー加工センターでは、板金・パイプ共に設備が整っております。

それぞれの加工の経験も豊富だからこそ、お客様により良い生産方法を

ご提案させていただくことが可能です。

板金製品、パイプ製品でお困りごとがございましたら、パイプレーザー加工センター.comにお気軽にご相談ください。